Desarrollo profesional SyS imparte en su programa de formación para ingenieros el curso gratis Metodología Kanban para optimizar procesos.

Impartido por el Ing. Rosbel Salinas, instructor experto y certificado.

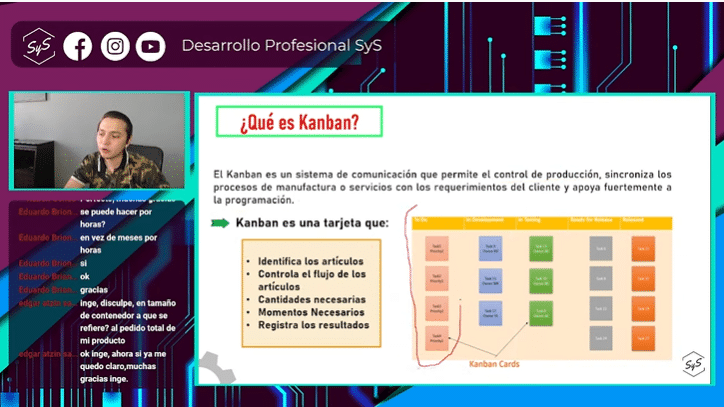

¿Qué es Kanban?

Kanban es una palabra japonesa que se compone de dos partes: Kan, que significa visual, y Ban, que hace referencia a tarjeta, de modo que como podemos deducir la metodología utiliza tarjetas para gestionar, de manera visual, la realización de determinados procesos y tareas.

El sistema fue creado por Taiichi Ohno, un ingeniero y empresario, que trabajaba para Toyota en Japón. Su metodología está inspirada en una industria (muy) distinta a la automotriz: la de los supermercados y cómo rellenan sus estantes.

¿Qué es la metodología Kanban?

El método Kanban en si es un sistema de organización de la producción por el cual conseguirás la optimización de tareas y procesos del equipo, así como obtener un nivel de calidad muy elevado en cada fase del proyecto.

¿Qué tipos de Kanban existen?

La metodología Kanban distingue diversos tipos de etiquetas. Cada tipo facilita información distinta, por lo que es usado para una función diferente. Podemos encontrar etiquetas de:

- Transporte: contienen información referente al contenido de cada paquete, el número de piezas, el número de orden de la tarjeta y el número de órdenes por pedido.

- Fabricación: suministran información como el producto a fabricar, el centro de trabajo, el número de piezas por contenedor, el punto de almacenamiento de salida o la identificación y punto de recogida de los componentes.

- Proveedores: ofrecen información relevante entre el centro logístico y el que elabora el producto.

- Urgentes: ponen de manifiesto la escasez de un artículo determinado. Estas etiquetas reciben la máxima prioridad.

- Emergencia: se usan cuando es necesario producir en unas condiciones excepcionales, como cuando hay material defectuoso.

Ventajas de la metodología Kanban:

- Aumenta la rotación de los stocks.

- Se requiere menos espacio en el almacén.

- Dota a la empresa logística de una mayor flexibilidad.

- Se reducen los tiempos del ciclo de producción.

- Los tiempos de entrega son más cortos.

- Es más fácil llevar un control del material.

- Permite detectar con mayor facilidad los productos defectuosos.

Desventajas de la metodología Kanban:

- Únicamente se debe aplicar Kanban a las partes que se consumen el mismo día de su producción.

- Al usarlo en unidades muy costosas y/o muy grandes, el almacenamiento y manejo son muy costos.

- El sistema no tiene ninguna anticipación en caso de fluctuaciones muy grandes e imprevisibles en la demanda. Puede anticiparse a ellas, pero no solucionarlas.

- Sólo funcionará bien en el contexto de un sistema justo a tiempo en general, y de la característica JIT (Just in time) de reducción del tiempo de preparación y del tamaño del lote.

Los principios de la metodología Kanban

- Principio 1: Empezar con lo que hace ahora

- Principio 2: Comprometerse a buscar e implementar cambios incrementales y evolutivos

- Principio 3: Respetar los procesos, las responsabilidades y los cargos actuales

- Principio 4: Animar el liderazgo en todos los niveles

La metodología Kanban en las industrias

- Con esta metodología, cada profesional sabe exactamente qué debe hacer y en qué momento exacto está dentro del proceso global.

- Cuando las industrias aplican el método Kanban están adoptando inmediatamente todas sus ventajas. Una de las más evidentes es que se fomenta la transparencia a lo largo de todo el proceso productivo (sea el que sea).

- Se evita dedicar tiempo a tareas ineficientes, se escapa de la sobreproducción y por ese mismo motivo, se hace un uso más eficiente de los recursos.

Curso gratis para ingenieros "Metodología Kanban para optimizar procesos".

¿Te gustaría ser parte de nuestro grupo de ingenieros? Inscríbete al curso Metodología Kanban para optimizar procesos:

Y si te gustaría recibir este curso en vivo y 100 cursos más totalmente GRATIS ingresa al siguiente link: