¿Qué es VSM?

El Value Stream Map o Mapa de Cadena de Valor es una herramienta de análisis continuo y mejora continua. Este ayuda a mejorar los procesos productivos identificando los desperdicios en una cadena de valor. Mediante él tenemos la fotografía de todo el proceso de manera gráfica, lo cual, nos permite analizar donde tenemos los desperdicios de la producción. Por último, nos ayuda a llevar la situación actual del negocio a un futuro ideal de la misma.

¿Como implementar VSM?

La implementación de Value Stream Map consta de 4 pasos:

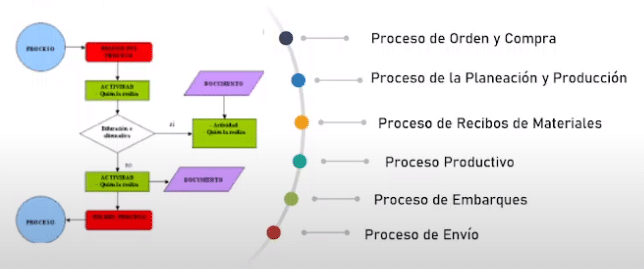

1. Identificar el flujo del proceso productivo de la empresa (desde que el cliente hace una orden de comprar, hasta que se entrega con el mismo). Generalmente se usan los diagramas para cada proceso productivo o transaccional, generalmente son los siguientes:

Importante: Algunas compañías tienen documentados sus procesos transaccionales con instrucciones de trabajo u hojas de trabajo estándar, lo que facilita la identificación de las actividades del proceso.

1. Identificar la familia de productos, en la que se vea su demanda actual y su demanda futura. Además, cada tipo de producto debe contar con su propio VSM.

2. Calcular Takt Time y el tiempo de ciclo. Se deben segmentar por familia de productos con procesos similares. Por ejemplo, un área de prensas puede alimentar de material a tres unidades de negocios totalmente independientes una de la otra.

3. Dibujar el VSM actual y futuro

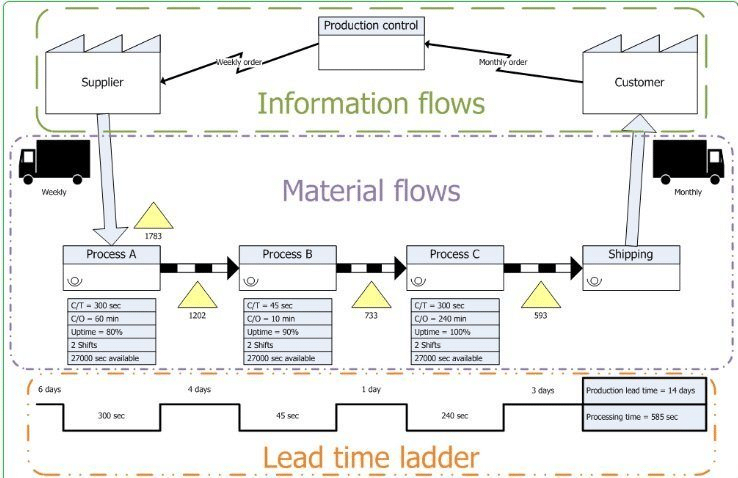

Partes de un VSM

• Flujo de la información, el cliente siempre va de lado derecho y va en sentido antihorario.

• Flujo del material

• Escalera de valor agregado (VA) y de valor no agregado (VNA)

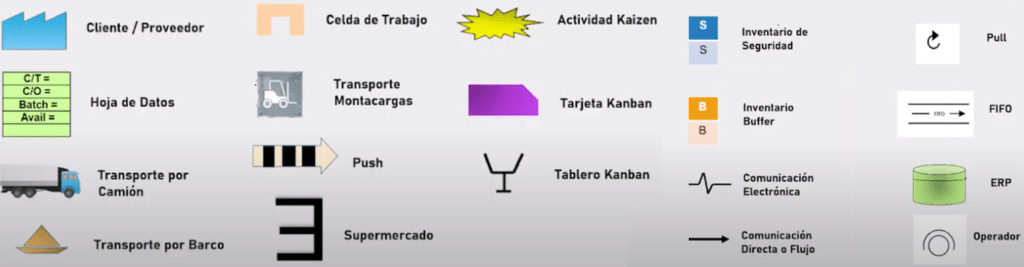

Elementos de un VSM

Los elementos de un VSM son gráficos usados dentro de su elaboración para representar cada acción o actividad.

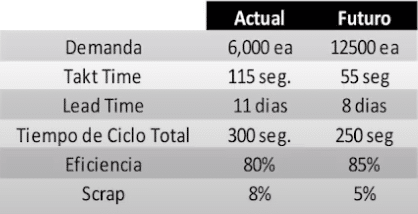

Caso de Negocio

La empresa KNK México tiene una demanda mensual de 6,00 unidades. La empresa logra firmar un contrato con una empresa global, lo cual está requiriendo 6,500 piezas mensuales, además de la demanda que ya tiene actualmente.

La empresa requiere una transformación de cadena de valor para los siguientes dos meses cuando es efectiva la demanda.

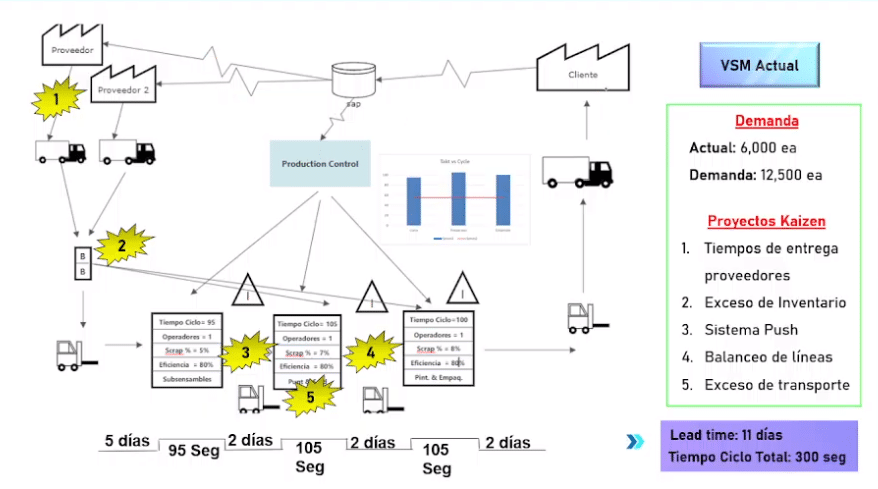

Primero se elabora el VSM actual y se identifican los puntos que se tienen que mejorar.

Luego se elabora el VSM con las mejoras para observar en cuanto se redujo el Loas Time y el tiempo de ciclo total

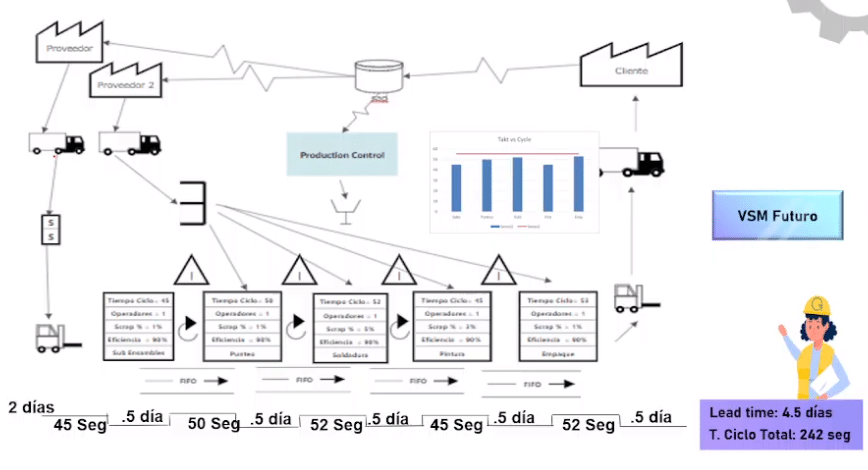

Las modificaciones realizadas en el VSM futuro son las siguientes:

– Control de producción ahora pone la información en un tablero Kanban y no se pierde tiempo en comunicar a todas las estaciones de trabajo.

– El proveedor 2 ahora cuenta con un inventario de supermercado, clasificando a los productos por tipo para abastecer a los últimos 4 puntos de trabajo.

– Se aplico FIFO y un sistema PULL entre los puntos de trabajo.

– Se realizó un balance de líneas para dividir las operaciones en 5, de esta manera se logra reducir el tiempo de ciclo y estén por debajo de 55 segundos. Así el Takt time se reduce.

¿Sabías qué?

Muchas empresas de manufactura global dedican recursos para ayudar a sus proveedores (sobre todo locales) y sean más eficientes motivando a una colaboración mutua, donde ambas organizaciones logren resultados favorables. Y parte de ese trabajo es crear VSM actuales y futuros, ayudando a identificar sus oportunidades de operación.

Si te gustó el contenido, no olvides visitar nuestra página web https://academy.dpsys.com.mx/

para encontrar más temas relacionados con la ingeniería.

¡También podrás encontrar cursos y capacitaciones en distintas áreas que tenemos para ofrecerte!

Escríbenos a nuestro correo contacto@dpsys.com.mx para obtener más información.

¡Te esperamos!